1、 枪钻技术基础内容论述

1.1 工作原理

枪钻技术在应用过程中,主要的工作原理如下:枪钻设备的柄部会直接夹持在机床的主轴位置处,而钻头则会在导引孔和导套的引导下,直接输入到工件结构的表面以下,在进入到结构表面下方之后,钻刃结构具备较强的独特性,其在继续钻进的过程中可以起到自导向的作用,这也在很大程度上提高了结构的切削精度。

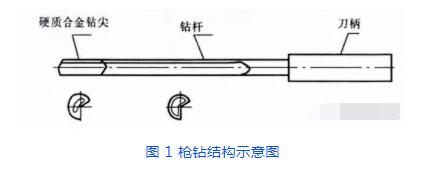

1.2 基础结构

如图 1 所示,枪钻系统在使用过程中,主要由以下几部分应用结构组成:第 一,钻刃结构,该结构是枪钻系统中的核心部分,在对结构进行切削时能够对结构整体起到相应的导向作用,经过一次贯穿处理后可以得到精度很高的深孔结构。在具体应用中,钻刃具备两个基本度,可以结合切削工件的实际情况进行选择,从而提高选择结果的可靠性和使用价值。第二,刀身结构,该结构使用航天工业专用钢材进行制作,同时刀身中有 165°V 型槽,可以将钻孔产生的切屑带出工件内部,以此来提高整个结构应用过程的可靠性和实用性。第三,驱动柄,该结构同样使用航天工业材料进行制作,结构驱动柄一般以圆柱形为主,侧面则具备了两个应用平面,辅助结构顺利进行应用作业。

1.3 加工优势

总结以往的应用经验,枪钻系统在使用过程中,具备了以下加工优势:(1)适应范围广泛,适用于各类金属构件的加工,而且钻孔圆度可控制在 0.005mm 以内,成孔精 准度非常高。(2)钻进过程中,高压切削液能够将产生的热量快速带出结构外,起到了良好的冷却作用,而且深孔内产生的切屑,也可以通过通道顺利排放到外界,减小了钻头钻进时的摩擦力,提升了深加工过程的顺畅性。(3)该技术在应用中具备了较强的生产效率,在具体的钻进过程中,其进给量会控制在 30mm/min 到 120mm/min 之间,并且可以保持持续工作的状态,可缩减 30%的钻进时间。

2 、枪钻技术在普通镗床深孔加工中的应用要点

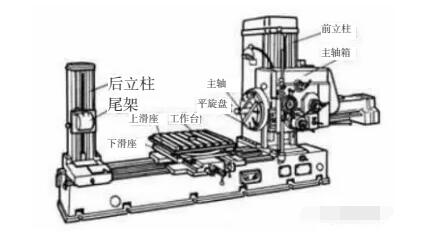

2.1 枪钻设备的选择

在枪钻技术应用过程中,做好枪钻设备的选择属于基础工作内容。在具体的工作过程中,需注意以下几点:(1)对于加工产品的基础参数进行了解,如圆孔深度、圆孔直径、原材料硬度等,明确相互间的关联性,如图 2 所示,基于基础资料来选择相匹配的加工设备,确定枪钻设备的基础参数。(2)在普通镗床的选择中,可以 选卧式镗床,此类机床主要用于产品的成孔加工,其加工精度可以达到 IT7,搭配所选枪钻设备有着很好的应用效果。(3)设备正式使用前需要做好设备参数的调整工作,使其处于良好的工作状态,以满足系统运行的基础要求。

2.2 钻尖参数的控制

如图 3 所示,在深孔加工中会应用到普通镗床,结合其应用特征,在对钻尖参数进行应用控制时,应注意以下几方面应用内容:第 一,在枪钻切削过程中需要控制好外刃和内刃和钻尖之间的偏心距和钻尖角,使钻头在钻进过程中,其切削合力能够作用在钻头的支撑区域处,借此来起到挤光孔表面的作用,为切削钻孔工作的顺利进行奠定基础。第二,做好枪钻受力平衡的分析工作,理论状态下,切刃结构中的外刃切削力数值需要和内刃切削力数值保持相等,但是从实际应用情况来看,存在着切削力不对等的情况,此时则需要确保外刃切削力大于内刃切削力,以此来确保其合力处于待加工构件表面,稳定钻进过程。

2.3 引导孔的加工

在该环节的操作过程中,需要着重关注以下几点:第 一,先在工件上做好直径为 10mm,深度为 5mm 的引导孔,控制好制作过程中的具体精度,提升所制作引导孔的应用效果。第二,根据上述参数分别加工 φ10×1150mm×(300、600、900、1200)mm 四个等级的引导孔,可以根据实际需求来选择具体应用结构,提升引导孔应用结果的实用性。第三,对于引导孔的位置偏差进行处理,使其可以满足相应的制作需求,同时做好记录工作,待满足要求后进入到下一操作环节。

2.4 切削参数控制

在切削参数控制环节中,需注意以下几点应用内容:第 一,对于切削速度进行控制,在切削速度的分析中,主轴转转速 n 和切削速度 V 之间的关系存在以下关系:V=ndπ/1000,d 表示主轴直径。在钻头进入到钻孔当中之前,其旋转速度应控制在 30m/min左右,等待钻头钻入到工件内之后,其旋转速度可以提升到45m/min 左右,确保切削工作的顺利进行。第二,进行切削分级,为了提升钻孔孔径的精 准度,需要对钻杆支撑距离和钻杆直径比例控制在合理范围内,一般情况下,该数值需控制在 45 以内,随后将 30 倍切削直径作为一级,对于每一级的调整时间控制在1-3min,每一级的切削时间控制在 6-10min。

2.5 枪钻系统安装

在枪钻系统安装过程中,应注意以下几点内容:(1)对于系统安装图纸进行梳理,明确系统在安装过程中需要注意的相关内容,拟定合理的安装计划,按照既定工序内容完成该系统的安装工作。(2)做好各环节质量验收工作,对于质量不达标的作业部位,需要及时拟定合理措施来对其进行处理,并且等待其验收合格之后再进行下一环节的作业,避免问题积累的情况[1]。(3)建立信息监督管理系统,对于系统应用过程的具体状态进行监督,并且设置相应的预警值,在数据达到预警值之后,系统也会直接作出预警,提醒相关人员及时作出处理,从而提升处理结果的可靠性。

2.6 系统试切削

完成上述应用内容后,进入到系统应用调试阶段,在此过程中,需要做好系统试切削的相关工作,在具体的应用过程中,第 一,做好操作顺序的梳理工作,一般情况下,系统试切削的顺序应遵循“将钻头引入导孔→启动主轴开始旋转→进给指令的操作和停止→停止继续旋转→退出系统钻头”的顺序,采集相应的操作数据。第二,借助三维技术建立预期模型和实际数据模型,比对模型中的数据信息,查看钻屑排查情况、分级钻进情况等,以此来确定已安装系统的应用情况[2]。第三,根据反馈数据来完成参数调整,重新进行实验检测,从而提高系统切削结果的可靠性。

3 、枪钻技术应用过程的注意事项

3.1 做好机床找正工作

做好机床找正工作,可以提升成品工件的精 准度,提高成品的制作质量。根据工件外圆、内孔同轴度的不同要求,一般采用两种找正方法:①使用对刀仪测量刀具相关数据,试切调整刀具位置;②在加工中心百分表找正:在简易 T 型基座孔中装入一基准轴。将百分表座吸附于车床卡盘上,调整百分表指针位于基准轴表面,用手缓慢拨动卡盘观察指针变化情况,并通过垫片手工调整 Y 轴方向位移值,X 方向找校准棒两侧偏差值 Di,中托板手柄调整值为│(Di-D)│/2,D 为校准棒直径。对同轴度无要求的工件孔,可直接在机床主轴插入一校准棒(与 T 型基座孔基准尺寸一致的校准棒),通过校准棒与 T 型基座孔的匹配关系找正调整。对于同轴度要求较高的工件,建议采用第二种找正方法[3]。

3.2 加强失效模式处理

通过加强时效模式处理,能够延长枪钻系统的使用寿命,提升其工作状态的稳定性。当枪钻与工件回转中心偏距过大时,钻尖易发生冲击,引起刀杆颤动,导致疲劳失效,严重情况造成刀尖碎裂的问题。为提高枪钻使用寿命和消除人为失效现象,应做好以下几点:①提高刀具安装的找正精度,保证枪钻与工件具有良好的同轴度;②控制引导孔(或导向套)同轴度、尺寸公差和表面粗糙度;③确保枪钻处于高压冷却环境,推荐在车床加工中配合使用油雾脉冲发生器;④根据工件材料选用合适的机床转速、进给量等切削参数[4]。

3.3 设备的日常养护管理

做好设备的日常养护管理,可以提升运行故障问题发现的及时性,降低潜在问题的发生几率。在具体实践中需要提前拟定好设备管理计划,对于枪钻系统、镗床系统中设备维护周期、维护要点等内容做好备注,并且按照要求来完成相应的检修工作,做好相应的检修记录,不定期对于检修计划进行调整,以确保养护计划内容的合理性[5]。

总结

综上所述,做好机床找正工作,可以提升成品工件的精 准度,加强时效模式处理,能够延长枪钻系统的使用寿命,做好设备的日产养护管理,可以提升运行故障问题发现的及时性。通过将枪钻技术应用到普通镗床深孔加工当中,同时做好相应的管理工作,对于提升结构作业速度有着积极地意义。